工业3D相机:智能制造的核心“视觉之眼”

在工业4.0与智能制造的浪潮中,工业3D相机作为机器视觉的核心设备,正在重塑生产线的自动化与智能化水平。它凭借高精度、高效率的三维感知能力,成为汽车制造、物流分拣、精密检测等领域的“视觉大脑”。本文将从技术原理、核心优势、应用场景及未来趋势等维度,解析工业3D相机如何赋能智能制造,并为企业选型提供参考。

一、工业3D相机的技术突破:从平面到立体的跨越

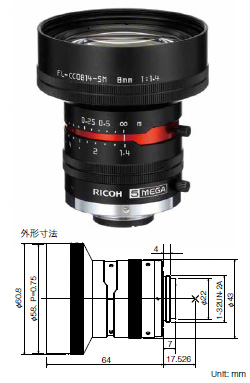

传统2D视觉仅能捕捉平面信息,而工业3D相机通过激光、结构光或多目成像技术,可精准获取物体的三维坐标、轮廓及表面细节,解决复杂场景下的定位、测量与检测难题。其核心技术优势体现在:

-

微米级高精度

采用结构光或激光三角测量技术,精度可达微米级(如0.01mm),适用于精密零部件尺寸检测、焊缝质量分析等高要求场景。 -

强抗干扰能力

工业环境常存在强光、粉尘、震动等干扰,高端3D相机通过自适应曝光算法与光学滤波技术,可在20000lx强光或暗光环境下稳定成像。 -

高速动态捕捉

部分型号支持每秒数十帧的扫描速率,满足高速流水线的实时检测需求,例如电子产品组装中的螺丝定位、电池极片缺陷检测等。

二、工业3D相机的四大应用场景

-

汽车制造:全流程质量管控

-

焊接与装配:通过3D视觉引导机器人精准抓取车门、车架等部件,定位误差≤0.1mm,提升装配一致性。

-

缺陷检测:识别车身焊点缺陷、漆面划痕等,替代人工目检,效率提升50%以上。

-

-

物流分拣:无序抓取的革命

针对堆叠、散乱的纸箱、金属件等,3D相机可快速生成点云数据,引导机械臂完成拆垛、分拣,SKU识别准确率超99%,适用于电商仓储与港口物流。 -

精密电子:微观缺陷无所遁形

在芯片封装、PCB板检测中,3D相机可识别微米级焊点虚焊、引脚变形等问题,降低产品不良率。 -

新能源行业:高效生产的关键

应用于动力电池的极片对齐、电芯装配等环节,确保生产精度,助力企业突破产能瓶颈。

三、如何选择适配的工业3D相机?

企业在选型时需综合考虑以下因素:

-

精度与速度:根据检测需求选择微米级或毫米级精度设备,高速产线优先考虑帧率≥30fps的型号。

-

抗环境光能力:户外或强光车间需选择抗光性能≥20000lx的相机(如部分蓝光结构光产品)。

-

工作距离与视野:小件检测可选短焦相机(0.2-1m),大型工件或远距离场景需适配广角镜头(视野覆盖2m以上)。

-

兼容性与生态:支持主控系统(如PLC、机器人)对接,提供SDK开发包,降低二次开发成本。

以国内头部品牌梅卡曼德(Mech-Mind)为例,其Mech-Eye系列3D相机覆盖全距离场景,并提供开源算法库,用户可快速部署复杂应用,在汽车主机厂与锂电龙头企业中广泛应用。

四、未来趋势:AI+3D视觉的深度融合

随着AI技术的渗透,工业3D相机正从“感知工具”升级为“智能决策终端”:

-

AI算法加持:通过深度学习自动识别复杂缺陷,减少人工标定工作量。

-

多传感器融合:结合2D视觉、力觉等数据,提升复杂场景下的鲁棒性。

-

国产化替代加速:国内厂商突破光学器件与算法瓶颈,性价比优势显著,逐步替代进口品牌。

结语

工业3D相机作为智能制造的核心感知设备,正在推动制造业向高效、精准、柔性化方向升级。无论是汽车大厂还是中小制造企业,合理引入3D视觉技术均可大幅降本增效。未来,随着技术的持续迭代与成本下探,工业3D相机将成为智能工厂的“标配”。